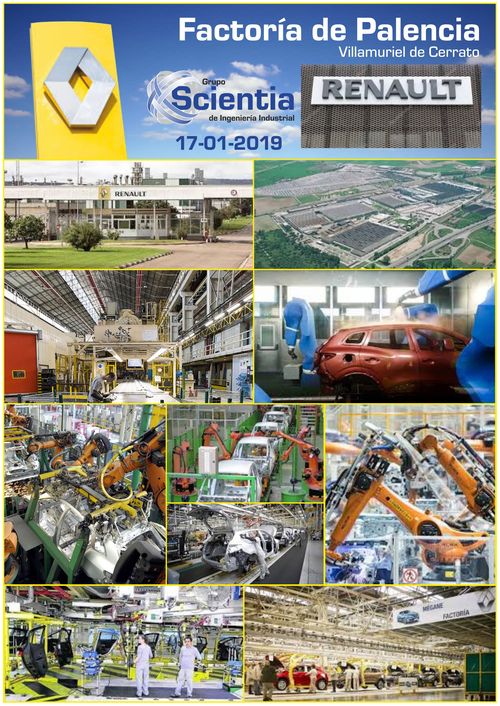

Visita a la Factoría del Grupo RENAULT en Villamuriel de Cerrato (Palencia).

En el curso de esta visita, tras una presentación del Grupo RENAULT y de la Factoría de Palencia en el Salón de Actos, recorrimos los talleres de Embutición, Soldadura-2 y Soldadura-1, asistiendo también a una proyección sobre el proceso de pintura.

La Visita continuó por las naves de Montaje y Mecánica, donde pudimos observar los procesos de montaje de los actuales modelos en serie.

La factoría de Palencia pertenece a la estructura industrial de la implantación en España del Grupo RENAULT que se concreta en 3 factorías-sitios que emplean a 11.270 personas en la actualidad.

► Valladolid: Fabricación de TWIZY y CAPTUR

► Sevilla: Fabricación de cajas de cambios y diferenciales

► Palencia: Fabricación de MEGANE y KADJAR

Otras informaciones generales:

- Alianza mundial: RENAULT-NISSAN-MITSUBISHI

- Socios de RENAULT: AVTOVAZ y DAIMLER

La factoría, situada a 5 Kms. de Palencia (en Villamuriel de Cerrato), inició su actividad el 2/1/1978.

13 modelos han sido producidos en Palencia a lo largo de su historia. El primer vehículo fue un "Renault 12 blanco".

Hoy produce modelos MEGANE y KADJAR.

CIFRAS SIGNIFICATIVAS

- 167 Has. de terreno, de las que 33Has. están construidas

- 2500 personas de empleo directo. Donde 20% son mujeres en la actualidad.

- 50h/persona dedicadas a formación.

- 920 vehículos/día es el ritmo estándar de producción: Un coche/58"

- 13% van al mercado español y 87% de la producción es destinada a exportación (73 países), siendo Europa la región de destino preferente (80%), frente a un 7% destinado a "resto del mundo".

PROCESOS DE PRODUCCION

Talleres visitados y comentarios dignos de mención:

►

EMBUTICIÓN: Conocido como taller de "prensas"

- Trabajan 145 personas en 2 turnos.

- 74000Tm de producto transformado/año (datos 2017): En torno a 300Tm/día de acero transformado; 40000 golpes de estampación/día.

- Taller de matricería y almacén de útiles de gran tamaño (de 10 a 43 Tm).

- Tres líneas en operación en la actualidad: PAL; High Speed; Línea 2.

- 4 etapas básicas en una línea estándar:

- DESENROLLADO

- Constitución de PAQUETES

- PRENSAS: Robotizadas en alimentación y extracción

- CONTENERIZACIÓN" (paletización): automática y manual.

NOTAS:

- Cámaras de VISIÓN ARTIFICIAL antes de la paletización (contenerización) para control de calidad 100% de las piezas.

- Obras en curso para aumentar capacidad de almacén de útiles de prensas de estampación.

►

SOLDADURA:

Sector donde se construye la caja, soldando las diferentes piezas de carrocería.

- Trabajan 300 personas y fabrican en el orden de los pedidos que llegan de clientes.

- 808 robots; dos tecnologías, siempre robots eléctricos (KUKA es una marca representativa): Aportan 4500 puntos de soldadura por vehículo.

- 116 autómatas; dos tecnologías: SCHENEIDER y ROCKWELL

- CARROS FILOGUIADOS para transporte interno.

- 3 técnicas de soldadura: CO2; Puntos; Láser (también utilizan remaches para posicionamiento en curso de proceso).

- MARCADO REGLAMENTARIO: Un robot graba el nº BIN (Nº de chasis) y una cámara de visión controla a 100% las unidades fabricadas.

- CONTROL DE CALIDAD: Robots controladores a 100% de las unidades; 1 caja/2 horas, enviada al laboratorio dimensional.

- Línea de "OUVRANTS" (puertas y capots): control de calidad en túnel de verificación visual.

►

PINTURA:

No visitado; vimos un video explicativo en sala.

- 68 vehículos/hora es la cadencia de la línea.

- 13 colores es la "paleta disponible" hoy.

- 17-18 Kg/vehículo son aportados en las diferentes fases del proceso.

- Fosfatación y Cataforesis para protección anticorrosión: Aportan 1,4 + 2,6 Kg/vehículo.

- Másticos (masillas) para aislamiento: aportan 6,5 Kg/vehículo.

- Apresto y estufado: Aporta 1,6 Kg/vehículo.

- Pintura y barniz de acabado: aportan 3,2 + 1,7 Kg/vehículo.

►

MONTAJE:

Ensamblado de las piezas para conformar el vehículo final; termina con la entrega al parque de vehículos.

- Trabajan 1200 personas en 2 turnos.

- Flexibilidad: Hasta 4 modelos diferentes pueden coexistir sobre la misma línea fabricando hasta 336 versiones diferentes en el año.

- 4 KMS de cadenas y 29 robots en el área de montaje facilitan el montaje de "2000 piezas/vehículo" (promedio).

- 700 AGV (vehículos autónomos para transporte interno) aprovisionan las diferentes piezas al punto de ensamblado.

- Premontaje de los subconjuntos que permite optimizar los tiempos (caso del salpicadero, paneles de puerta y otros,...)

- KITING-PIKING: Es la organización de logística interna para el aprovisionamiento basada en cajas montadas sobre los AGV.

- CONTROLES FINALES: Funcionales (banco, estanqueidad, prueba de conducción..,) y CSC (Control Satisfacción Cliente): Incluyen criterios estéticos.

NOTA: RETOQUES: 80% de los vehículos son "buenos a la primera"; 20% requieren algún tipo de retoque, aunque sea menor.

VISIÓN Y ESTRATEGIA DE NEGOCIO

DESAFÍO PALENCIA: Es el Proyecto que concreta la estrategia de mejora de la competitividad industrial de la factoría y se despliega en "5 Ejes":

- PERSONAL

- CALIDAD

- PLAZO

- COSTE

- MEDIO AMBIENTE

El Eje-1 (Personas) se despliega en 5 capítulos:

- SEGURIDAD.

- ERGONOMÍA.

- RECONOCIMIENTOS.

- FORMACIÓN

- MANAGEMENT DE PROXIMIDAD.

I

MPACTO EN LA ECONOMÍA DEL ENTORNO:

Se trata de una instalación clave para el empleo de la región (1

er empleador de la Comunidad de Castilla y León).

Clara dedicación a la prevención, desarrollo y cuidado de la salud del personal en diferentes frentes: Seguridad, Ergonomía, Entorno de trabajo, Formación.

Parque de proveedores: Disponible junto a la fábrica, para facilitar la instalación de los proveedores de partes y subconjuntos.

Integración ambiental: Instalación de 15.000 m

2 de paneles solares fotovoltaicos en las techumbres de los aparcamientos.

ATRACTIVOS TECNOLÓGICOS Y DE ORGANIZACIÓN

Alto nivel de automatización entorno a la robótica.

Soldadura LASER que aporta más seguridad y mejora la estética. Hoy se utiliza en los modelos MEGANE.

Dominio de los flujos internos con sistema KITING apoyado con vehículos autónomos AGV.

COMENTARIOS DE INTERÉS

Certificaciones ISO 9000 y ISO 14001 como reconocimientos generales.

La factoría mantiene la certificación ECO

2 que aglutina las certificaciones habituales: ISO 14001; coches eficientes; coches reciclables.

24h es el Lead Time para fabricar un vehículo; de ellas, 5h pasan en "montaje".

Ciclo de vida de un modelo de coche: en torno a 6 años.

Soldadura por puntos: Aplican presión entre electrodos de 600-800Kgs. y corriente de 10-12 KA para conseguir 800-900ºC.

6M€ es el coste de una cabina de soldadura "Láser".